Los avances tecnológicos en la producción de calzados, especialmente sobre los tradicionales sistemas de fabricación, son irreversibles, y como tales están modificando profundamente la actividad.

Nos referimos en particular, a los nuevos equipamientos y materiales, que permiten producir calzados impresos o inyectados monopiezas, con menor empleo de mano de obra y en tiempos reducidos. Comparativamente, se disminuyen los costos y los nuevos diseños y los están introduciendo con singular éxito en los segmentos de moda.

Son calzados con buenas condiciones de confort, de bajo peso, flexibles, funcionales y ergonómicos.

Si bien la producción de calzados y componentes impresos comenzó inicialmente en el área de prototipos, actualmente se desarrollan sistemas de producción en escala industrial.

Uno de los últimos lanzamientos de estos productos, estuvo a cargo de NIKE, líder en calzados deportivos y casual, que presentó su exclusivo modelo NIKE Air Max 1000, íntegramente elaborado con impresoras 3D.

Todo comenzó con la colaboración entre NIKE y ZELLERFELD, una empresa especializada en diseños futuristas, con experiencia en impresoras 3D de alta precisión, utilizando TPU -poliuretano termoplástico-, muy flexible, resistente y reciclable. El resultado es un zapato o zapatilla, sin costuras, sin uso de adhesivos y de calce perfecto, como si fuera un guante. Además, los sobrantes del material son reutilizados para nuevos calzados, lo cual los hace amigables con el ecosistema.

Comienzan con un diseño digital que incluye todos los detalles del zapato, desde la textura de la suela hasta cómo debería moverse el empeine. Ese diseño se envía a una impresora 3D que elabora el producto capa por capa, mediante el filamento de TPU.

En lugar de pasar por las secciones de costura, pegado y ensamble, la zapatilla sale lista para usar. Literalmente, se la puede imaginar saliendo de la impresora y calzándola ahí mismo.

Otras de las ventajas que ofrece el sistema es que permite producir bajo demanda, con menos residuos y personalización total.

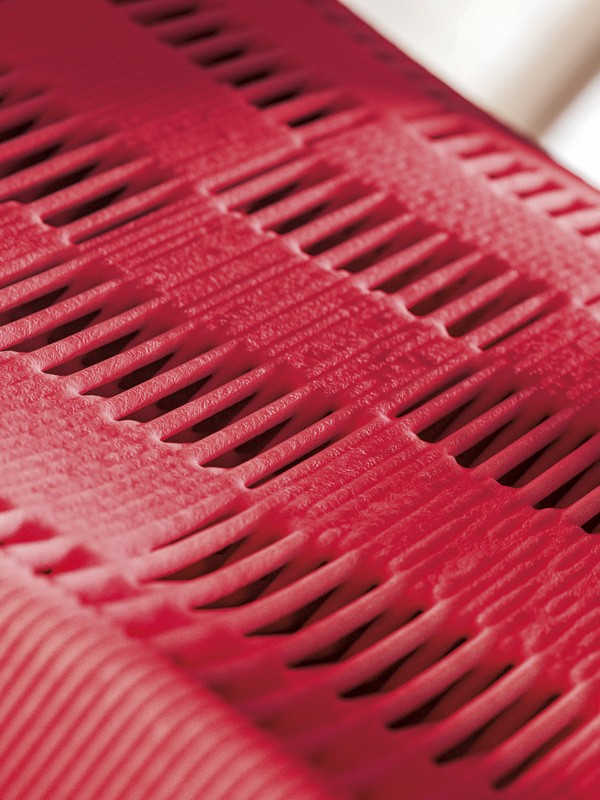

Estéticamente son productos de estilo futurista y de vanguardia, con forma escultural y sin cordones en empeine. Los contrastes están dados por la mezcla de estampados lisos y texturados. Los primeros aparecen en la puntera y a lo largo del mediopié, mientras que los segundos ofrecen contrastes similares a la fibra de carbono en el cuello, la mitad inferior y la puntera.

En la ventana del talón poseen una cámara de aire, que no está impresa en 3D.

La mezcla de capas con distintas densidades y texturas, permite que la suela exterior de la parte inferior de las Air Max 1000 se mantenga firme y sea un buen soporte, mientras que las partes superiores de la zapatilla son más flexibles y cómodas, lo que posibilita ponérselas y quitárselas sin necesidad de cordones.

No sólo NIKE experimenta con calzados impresos en 3D, su competidor ADIDAS también lo hace, vendiendo zapatillas con entresuelas impresas. Pero, al igual que NIKE, la marca alemana también ha fabricado zapatos realizados completamente en materiales impresos en 3D, incluido su nuevo modelo Climacool24 que debutó en octubre del año pasado.